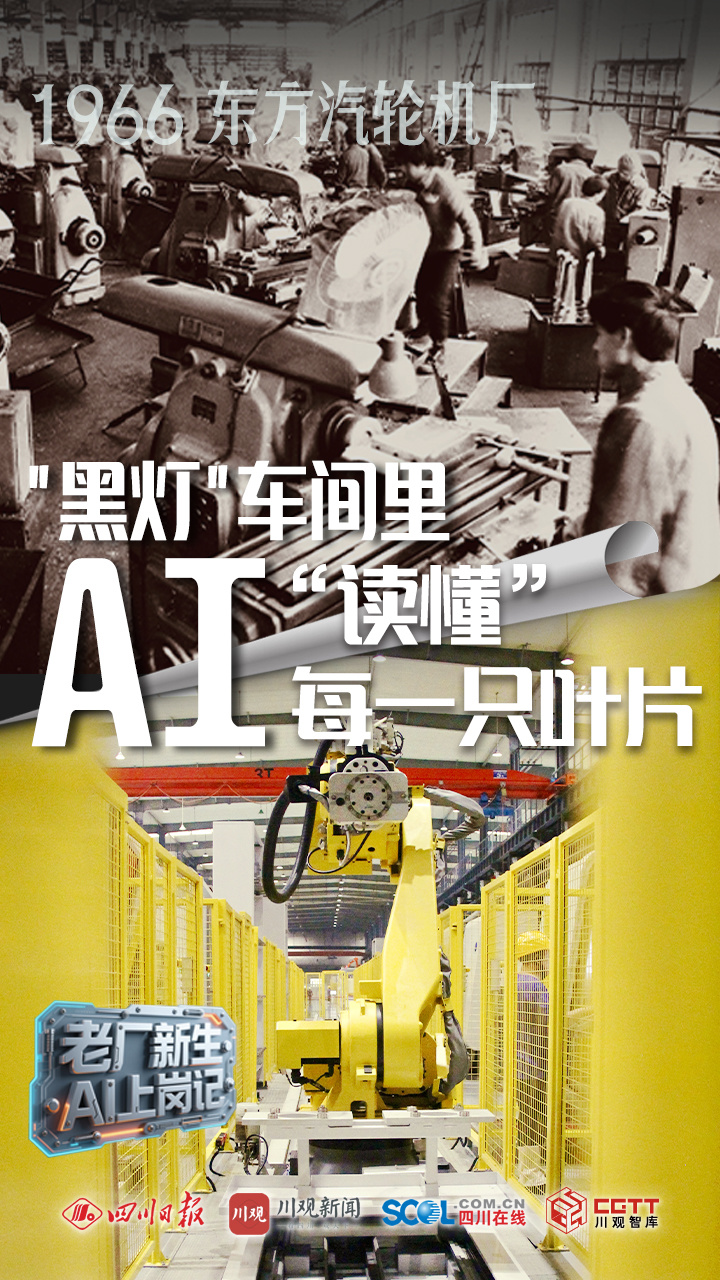

“黑灯”车间里,AI“读懂”每一只叶片丨老厂新生·AI上岗记

【老厂名片】

东方汽轮机厂始建于1966年,隶属于中国东方电气集团,是我国从事电站动力设备和新能源领域开发与制造的国有大型骨干企业、我国最大的发电设备制造企业之一和四川省重大技术装备龙头企业,名列全国机械工业企业百强。

【焕新故事】

2月5日上午九点,东方汽轮机厂叶片数字化车间,AGV小车沿着地面的二维码轨迹无声穿行,机械臂在空中划出精准弧线,一切井然有序。在这近万平方米的厂房区域中,维持运转的人员仅有10多人。

“这里是国内首个叶片加工无人车间,从生产到管理,已经实现全流程数字化。”叶片分厂副厂长曾敬平在全自动生产线旁介绍道。今年是他进入东方汽轮机的第19个年头,19年里,他见证了这家老牌国企的蜕变。

东方汽轮机叶片数字化车间。唐茜 摄

AI“慧眼”:从“看见”到“看懂”,决策全程可追溯

叶片是汽轮机的核心部件,也是整机中精度要求最高的零件之一。繁重的加工任务、严苛的标准,曾让叶片分厂成为公司里作业强度大、管理难度高的区域。

“以前的车间是典型的传统机械加工厂,忙碌的操作工、飞溅的铁屑、堆积的物料,是每天最常见的场景。”望着如今光洁如新的地面,环境规整的车间,曾敬平满是感慨,“以前工人需要三班倒,劳动强度大,现场管理难,安全和质量压力都不小。”

曾敬平展示老机器操作。唐茜 摄

转机出现在2021年。东方汽轮机决意全面推进数字化转型,而突破口,就选在了这片工艺最复杂、挑战最大的阵地。叶片型号繁杂,尺寸、材质、结构的组合千变万化,传统的生产模式依赖人工经验与反复调试,效率和质量提升遭遇瓶颈。

“我们的核心目标,是让生产线自己‘认识’每一只不同的叶片,实现全流程的智能衔接与决策。”数字化与智能制造部副部长王琨回忆起当时的攻关。一支百余人的技术团队接下了这个重担,历时8个月,最终在一体化智能设计、多品种柔性混线控制等关键技术上取得突破。2022年8月,国内首个叶片加工无人车间及首条黑灯产线在这里点亮。

变化是颠覆性的。王琨指着屏幕上跳动的数据说:“过去,我们叶片的加工精度最高做到0.05毫米,现在能稳定控制在0.03毫米以内,最优甚至达到0.015毫米,这让我们跻身国际第一梯队。”数字背后是实实在在的效能跃升:车间24小时不间断自主运行,智慧供料仅需40秒,产线人均效率飙升650%,产品合格率稳稳锁定在99.8%以上。

然而,智能化的触角并未止步于加工环节。在检测工位,取代老师傅“火眼金睛”的,是一双永不疲倦的AI“慧眼”——蓝光三维扫描检测系统和在线检测系统。

记者看到,一只叶片被放置到检测台后,系统迅速对其进行全方位扫描,海量数据点在后台与标准三维模型进行每秒数百万次的比对。短短数十秒,结果出炉。“它不只简单判定‘合格’或‘不合格’。”曾敬平操作着控制终端,调出一份详细的检测报告,“你看,任何尺寸的细微偏差、任何一次质量预警,系统都能完整追溯:是哪个数据点触发的、依据什么逻辑进行分析、判断过程如何层层推进——全程透明,就像给检测过程装上了‘行车记录仪’。”

此外,质量管控从被动监督验收,转变为主动的过程洞察与预防。“AI报告智能体会自动将分析结果生成结构严谨、符合行业规范的检测报告,直接用于存档或决策,实现了从‘人工记录’到‘AI辅助决策输出’的跨越。”王琨说。

一线工人的角色也随之蜕变。“以前,师傅们需要频繁往返机床手动完成物料装卸、尺寸测量等工作。现在这些工作交给了不知疲倦的机器人。”曾敬平说道,“一线工人的角色,从直接的设备操作者,转变为产线运维管理人员,工作环境显著改善,劳动强度大幅降低。”依托技术升级和技能培训,不少人转岗到设备和项目管理等岗位,获得了更广阔的职业发展空间。

AI“智脑”:从“预警”到“辅助决策”,管理凭“数”不凭“感”

AI的赋能并未止步于生产线。在东方汽轮机,AI运用正从车间控制屏蔓延至整个决策系统。

“以前管理靠经验、靠感觉,现在一切凭数据说话。”站在叶片无人车间的中央控制屏前,曾敬平说道。屏幕之上,不仅实时跳动着设备状态、生产进度,更有一张动态流动的“成本地图”——每一度电、每一方气、每一次刀具磨损,都被精准捕捉、实时核算,并转化为清晰的可视化图表。

数据,来自企业于2025年3月推动的AI运营与业务财务深度融合项目。通过搭建自主训练的大模型,东方汽轮机实现了成本数据在生产全链条中的自动归集与智能分析。

“系统不仅能监控设备是否在运转,更能判断它是否在‘经济地’运转。”曾敬平举例说,当某一工序的能耗出现异常攀升,AI不仅会实时报警,更会同步推送原因分析:可能是刀具磨损加剧、设备参数偏离,或是环境温度影响。管理人员可据此快速干预,从“事后追溯”转向“事中控制”。

从此,管理脱离了经验的模糊地带。从设备启停时间、物料领用频次,到切削液消耗速率,所有生产行为都转化为实时、可信的成本流。决策模式也从“凭感觉估算”走向了“靠数据驱动”。

然而,在王琨看来,这远非终点。“智能产线只是‘躯干’,真正的‘灵魂’在于构建一套贯通研发、制造、供应链到服务的全新管理体系。”他认为,数字化转型的核心,是破解系统性难题,实现企业运营由内而外的整体升级。

眼下,变革仍在继续。在首条黑灯产线的不远处,融合了更先进感知与优化算法的二期智能产线已进入试生产。AI的“智脑”,仍在不断学习、进化,驱动着这家老牌装备制造企业,向着更高效、更精准、更智慧的未来,稳步前行。

【记者手记】

AI转型 大企业先蹚水

在制造业数字化转型的深水区,真正的考验往往在于:当经济效益尚不明朗时,谁敢于率先投入,为整个产业链探路前行?

作为国内自主燃气轮机领域的产业链主体,东方汽轮机用行动作答:投入时敢于担当,成果上开放共享。

记者了解到,2021年,在决策建设国内首个叶片加工无人车间时,东方汽轮机内部曾经历激烈讨论。这类项目的投入产出,短期内很难用传统模型测算。叶片被誉为装备的“心脏”,工序复杂、型号繁多。选择从这里突破,恰恰体现出企业的决心与担当——不鸣则已,一鸣惊人。

这并非简单的设备升级,而是一场围绕核心工艺的“数字突围”。企业集结工艺、数字化、装备等领域的顶尖专家,展开长达8个月的攻坚,目标是把老师傅“只可意会”的技艺,转化为可复制、可迭代的工业软件与数据模型。

链主转身,产业跟进。标杆项目的价值在于其可复制的路径与已验证的成效。目前,该无人车间所形成的工艺与数字化成果,已在企业内被充分推广应用,并逐步向山东豪迈等产业链上下游企业延伸。此外,东方汽轮机已开始为业内同类企业提供智能化工厂建设的整体解决方案,以自身转型经验,推动高端装备制造产业链的数字化升级。

评论